Für Klimaneutralität müssen wir auch unsere Industrie dekarbonisieren. Hier gibt es besondere Herausforderungen, unter Anderem in der Stahlbranche. 6,5% aller Emissionen in Deutschland entstehen für die Herstellung von Stahl. Eine PV-Anlage auf dem Stahlofen allein kann diese nicht auflösen. Jedes Jahr produziert Deutschland 37,2 Megatonnen Stahl. Knapp ⅓ davon entstehen durch Recycling, also Einschmelzen von Stahlschrott. Der Rest muss zunächst als Eisenerz im Bergbau gefördert werden, um dann in riesigen Hochöfen Roheisen und Stahl daraus zu gewinnen. Die Emissionen von Bergbau und Transport lassen wir heute außen vor und deklarieren sie als Problem anderer Leute. Wir konzentrieren uns auf die Stahlproduktion.

Zunächst lässt sich Stahl nicht im heimischen Wasserkocher oder über einem Teelicht schmelzen. Dafür braucht es etwas mehr Wumms und Temperaturen von etwa 1.500 °C. Diese erreicht man traditionell mit Kohleöfen, welche – man ahnt es schon – CO₂ freisetzen. Diese Energieemissionen umfassen etwa 69% der heutigen Stahlemissionen. Sie lassen sich reduzieren/vermeiden, wenn man die Temperaturen mit Strom aus erneuerbaren Energien erzeugt. Dies passiert im

Elektrolichtbogenofen (EAF).

Der Lichtbogenofen funktioniert wie Elektroschweißen. Ein Haufen Stahl wird unter Strom gesetzt. Das macht heiß und Stahl wird flüssig. Diese Technik ist heute schon Standard. Stahlrecycling erfolgt in Deutschland überwiegend über solche Lichtbogenöfen. Alles was es braucht, ist Strom, also viel Strom. Etwa 400 kWh Strom pro Tonne Stahl und 120 MW verlangt so ein Ofen. Umgerechnet auf die gesamte Stahlmenge wären das etwa 15 TWh/Jahr für das Schmelzen von Stahl. In Teilen lässt sich der Prozess flexibel steuern, so dass man auf schwankende Strompreise und volatiles Stromangebot reagieren kann. Dies gilt jedoch nur in begrenztem Umfang.

Reduktion

Die übrigen 31% sind Prozessemissionen. Diese entstehen beim Einschmelzen von Eisenerz. Eisenerz besteht, vereinfacht gesagt, aus verschiedenen Sorten von Eisenoxid, also Rost, zum Beispiel aus Fe₂O₃. Will man daraus Eisen gewinnen, muss man das Eisenerz reduzieren, d.h. ihm den Sauerstoff klauen. Dies übernimmt die Kohle im Hochofen. Ihr erinnert euch an die schönen Redox-Gleichungen aus dem Chemieunterricht? Eisenerz wird reduziert, Kohlenstoff wird oxidiert. Man erhält reines Eisen und – Trommelwirbel – ganz viel CO₂.

2Fe₂O₃ + 3C → 4Fe + 3CO₂

Das Prinzip ist immer gleich: Wenn ich Kohlenstoff irgendwo reinstecke, wird daraus früher oder später CO₂. Da hilft auch kein Windrad. Gegen Prozessemissionen hilft daher nur – ein anderer Prozess. Wir brauchen einen verlässlichen Reaktionspartner, der bereit ist, dem Eisen den Sauerstoff zu klauen. Diesen gibt es tatsächlich und diesmal brauchen wir ihn wirklich – den grünen Wasserstoff. Statt Kohle stecken wir in unseren Hochofen grünen Wasserstoff. Der Ergebnis ist wiederum reines Eisen und… sehr heißer Wasserdampf:

Fe₂O₃ + 3H₂ → 2Fe + 3H₂O

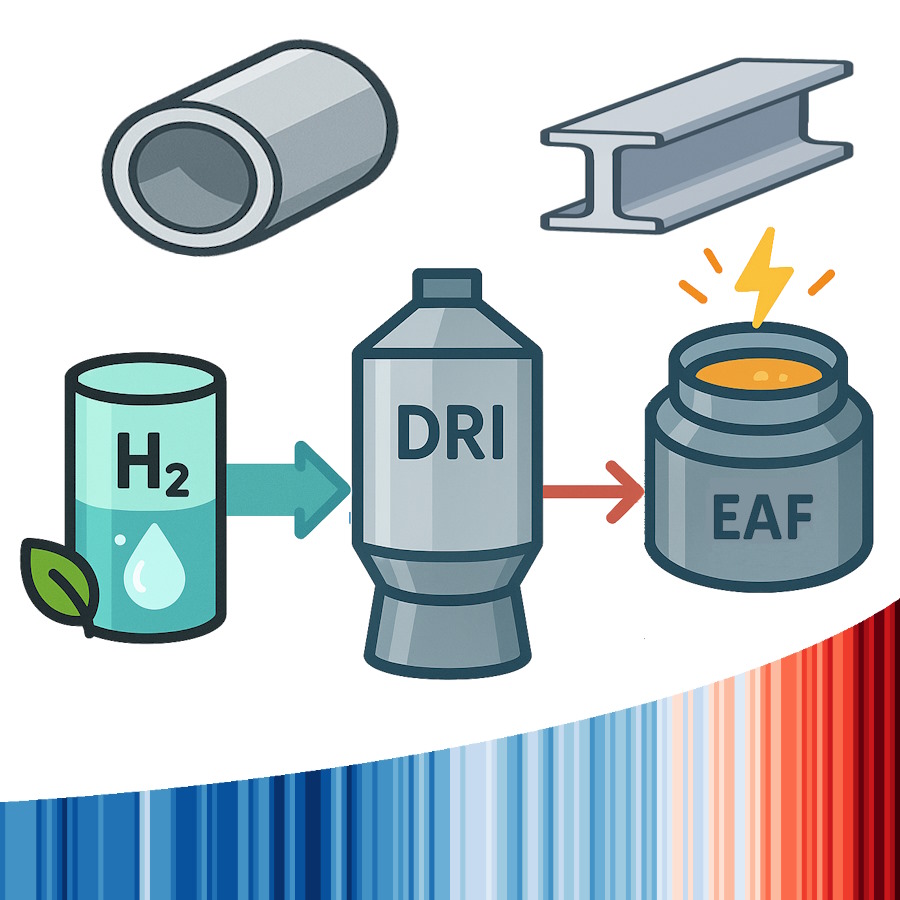

Ganz so einfach macht es uns die Chemie jedoch nicht. In bestehende Hochöfen kann ich nicht beliebig Wasserstoff pumpen. Ihr erinnert euch an die Knallgasreaktion im Chemieunterricht? Vergleicht das mit der letzten Grillparty und ihr seht: Wasserstoff macht anders Bumm als Kohle. Im bestehenden Prozess lässt sich bis zu 20% Wasserstoff einspeisen, um die Prozessemissionen zu reduzieren. Für richtig grünen Stahl braucht es jedoch neue Maschinen, die Direktreduktionsanlagen (DRI). Hier wird Eisenerz mit Wasserstoff direkt reduziert. Dies erfolgt „nur“ bei etwa 1000°, braucht also insgesamt weniger Hitze als die klassischen Stahlöfen (Video).

Grüner Stahl

Für die Stahlgewinnung der Zukunft bedeutet dies: Baue Direktreduktionsanlagen. In diesen wird grüner Wasserstoff mit Eisenerz verbrannt/oxidiert. Das gewonnene Eisen sowie Stahlschrott wird in Elektrolichtbögen eingeschmolzen. So erhält man grünen Stahl. Entsprechende Projekte gibt es zum Beispiel Salcos von Salzgitter AG, Puresteel+ von Saarstahl und Dillinger oder Hybrit von SSAB, LKAB und Vattenfall in Schweden. Salzgitter AG hat grünen Stahl für 2027 zugesagt, die Produktionsmenge, bzw. die CO2 Bilanz wird dabei maßgeblich durch die Verfügbarkeit von grünem Wasserstoff bestimmt.

GrinHy2.0

Für grünen Stahl braucht es sehr viel erneuerbaren Strom und große Mengen grünen Wasserstoff. Etwa 50-70 kg Wasserstoff pro Tonne Stahl ergibt einen Jahresbedarf von ca. 2,2 Mio t oder 74,4 TWh grünem Wasserstoff. Das ist knapp mehr, als wir heute produzieren können. Im Idealfall produziert man den Wasserstoff gleich im Stahlwerk und spart sich Transportwege. Eine erfolgreiche Pilotanlage hat die Salzgitter AG gebaut mit dem GrInHy2.0. Dieser Hochtemperatur-Elektrolyseur nutzt aus, dass der DRI Ofen sehr heißen, also energiereichen Wasserdampf ausspuckt, der dann mit Strom in Wasserstoff und Sauerstoff gespalten wird. Durch die hohen Ausgangstemperaturen von 850° erreichte GrInHy2.0 einen sehr guten Wirkungsgrad von 84% elektrisch.

Übergangsweise lassen sich die DRI Anlagen auch mit Methan betreiben. So kann man die Prozessumstellung teilweise entkoppeln vom Wasserstoff. Mit Methan als Reduktionsmittel enthält man jedoch keinen Wasserdampf sondern wieder einmal CO2.

China

Auch China wirbt mit grünem Stahl aus China. Hier ist jedoch unklar, wieviel Wasserstoff und wieviel Methan in der Produktion eingesetzt wurde. Ebenfalls aus China kommt ein gänzlich neues Verfahren für die Eisengewinnung, das Flash Ironing. Hierbei wird Eisenerz fein gemahlen und dann in einen sehr heißen Ofen eingespritzt. Das Pulver explodiert (vergleichbar einer Mehlstaubexplosion) und es entstehen Tröpfchen aus reinem Eisen. Dieser Prozess läuft in Sekunden und damit 3600 mal schneller als herkömmliche Stahlproduktion. Bisher ist dieses Verfahren am Markt nicht verfügbar.

Kosten

Streit gibt es bei der Umstellung wie üblich auch ums liebe Geld. Grüner Stahl ist teurer, und importiertem Stahl sieht man nachträglich nicht mehr an, welche Emissionen seine Herstellung verursacht hat. Bei dieser Beurteilung sollen entsprechende Zertifikate helfen, und der Carbon Border Adjustment Mechanism (CBAM) der EU soll sicherstellen, dass Emissonen von Importstahl entsprechend berücksichtigt wird. Doch wie immer, wenn mit Zertifikaten Geld zu verdienen ist, entsteht auch ein passender Graumarkt. Mit entscheidend ist auch eine Nachfrage nach grünem Stahl. Hier gibt es erste öffentliche Ausschreibungen, die explizit CO2-arme Stahlsorten anfordern, z.B. für Schienen der Deutschen Bahn. Insgesamt steht der Status in der Stahlbranche noch auf „es ist kompliziert„. Umso mehr freue ich mich auf meine Tasse Kaffee. Um die aufzubrühen, brauche ich nur einen einfachen Wasserkocher.

Nachtrag

Als weiteres Verfahren gibt es die Schmelzflusselektrolyse. Hierbei wird flüssiges Eisenoxid per Elektrolyse getrennt. So wie H₂0 durch Strom in H₂ und O₂ getrennt werden kann, klappt das theoretisch auch mit Fe₂O₃. Vorteil ist, dass diese Methode keinen grünen Wasserstoff benötigt. Andererseits braucht es sehr hohe Temperaturen von 1600° bis 1700° sowie viel Strom. Zum Beispiel Boston Metal arbeitet an dem Verfahren. Das Verfahren soll 2026 industriell einsetzbar sein.

Anhang

- Stahlproduktion im Video, BreakingLab

- Low Carbon Tech for global Steel transformation

- Abschlussbericht Erzeugung und Nutzung von grünem Wasserstoff, HyExperts

- Prozessbeschreibung Stahlherstellung

- Siderwin – Pilotanlage für elektrochemische Reduktion bei niedrigen Temperaturen, Siderwin bei klimareporter.de

- Volteron – Folgeprojekt zu Siderwin

- Green Steel Tracker – Projektübersicht

- Übersicht über Pilotanlagen und Status

- Weitere Ankündigungen der Stahlindustrie

Nicht nur pseudo-grüner Stahl aus China ist ein Problem, sondern auch mit Holzkohle aus Eukalyptus-Plantagen (Kompensationsmaßnahmen!) gewonnener Stahl aus Brasilien…

Ob der Stahl aus China grün oder pseudo-grün ist, lässt sich mitunter schwer nachvollziehen. Eine DRI-Anlage auf Methan-Basis ist zumindest ein Schritt in Richtung grünes Potential. Dann braucht es noch den grünen Wasserstoff dazu.

Holzkohle aus Plantagen – allgemein Verfeuern von Plantagenpflanzen – ist natürlich nicht das Mittel der Wahl. Der Flächenverbrauch ist viel zu groß. Dafür brauchen wir nicht bis Brasilien schauen. Auch in Deutschland bauen wir große Mengen Energiepflanzen an, um diese dann als E10 „Biosprit“ oder in Biogasanlagen zu verfeuern (vgl. https://www.klimadialoge.de/platz Wobei ein Teil der Energiepflanzen als notwendiger Teil der Fruchtfolge ohnehin anfällt).

Dekarbonisierung Stahl = EAF + DRI/H₂ machbar, aber 2030-Skalierung scheitert an EE-Strom (15 TWh) + H₂ (1,5 Mt/Jahr). CBAM ohne Zertifikat-Robustheit = Graumarkt; China-Methan-DRI als “grün” getarnt. Lösung: EU-H₂-Importe + CCUS-Bridge, sonst Deindustrialisierung.

Starkes Stück – im wahrsten Sinne. Der Beitrag zerlegt die Emissionen sauber: 69 % Energie (EAF-flexibel, 400 kWh/t), 31 % Prozess (Redox mit C → CO₂). GrInHy2.0 (84 % Wirkgrad via Dampf-Recycling) ist systemisch brillant, minimiert Transport.

Aber 2030-Perspektive ernüchternd:

• Scope-3 ignoriert: Bergbau/Transport ~25 % Lebenszyklus (IEA); DE importiert das Problem (Brasilien-Erz).

• H₂-Realität: Bei 25 Mt Primärstahl ~1,5 Mt H₂ nötig – >15x aktuelle DE-Kapazität. DRI braucht stabile Versorgung, keine EE-Volatilitz.

• China-Falle: Flash Ironing (Sekunden-Prozess) klingt revolutionär, ist aber Pilot; “grüner” Export oft Methan-DRI. CBAM ab 2026? Graumarkt-Risiko 30 % (PwC).

Strategische Hebel:

1. EU-H₂-Korridore (Nordafrika, Namibia) + Kavernenspeicher.

2. CCUS-Bridge auf bestehenden DRI (Hybrit-Tests laufen).

3. Quoten: 50 % grün für Bau/Auto/Schiene bis 2030 – DB-Ausschreibungen reichen nicht.

Ohne das: Industrie wandert ab. Perowskit auf Werksdächern? Nett, aber 5 % Eigenverbrauch ändern nichts am Makro.

https://Fuckfossilfuels.de

@akarpf_netpress

Ja, für grünen Stahl ist der Weg noch weit. Zumindest jedoch gibt es technische Lösungen, die wir „nur“ umsetzen müssen. Insbesondere Wasserstoff und Erneuerbare Energien skalieren wir noch nicht schnell genug.

Die Scope3-Emissionen ignoriere ich in den meisten Fällen als „Problem anderer Leute“. Das ist in der Gesamtbilanz natürlich etwas Schönfärberei. Die notwendige Dekarbonisierung des Bergbaus bzw. des Transports ist dann ein eigenes Thema.